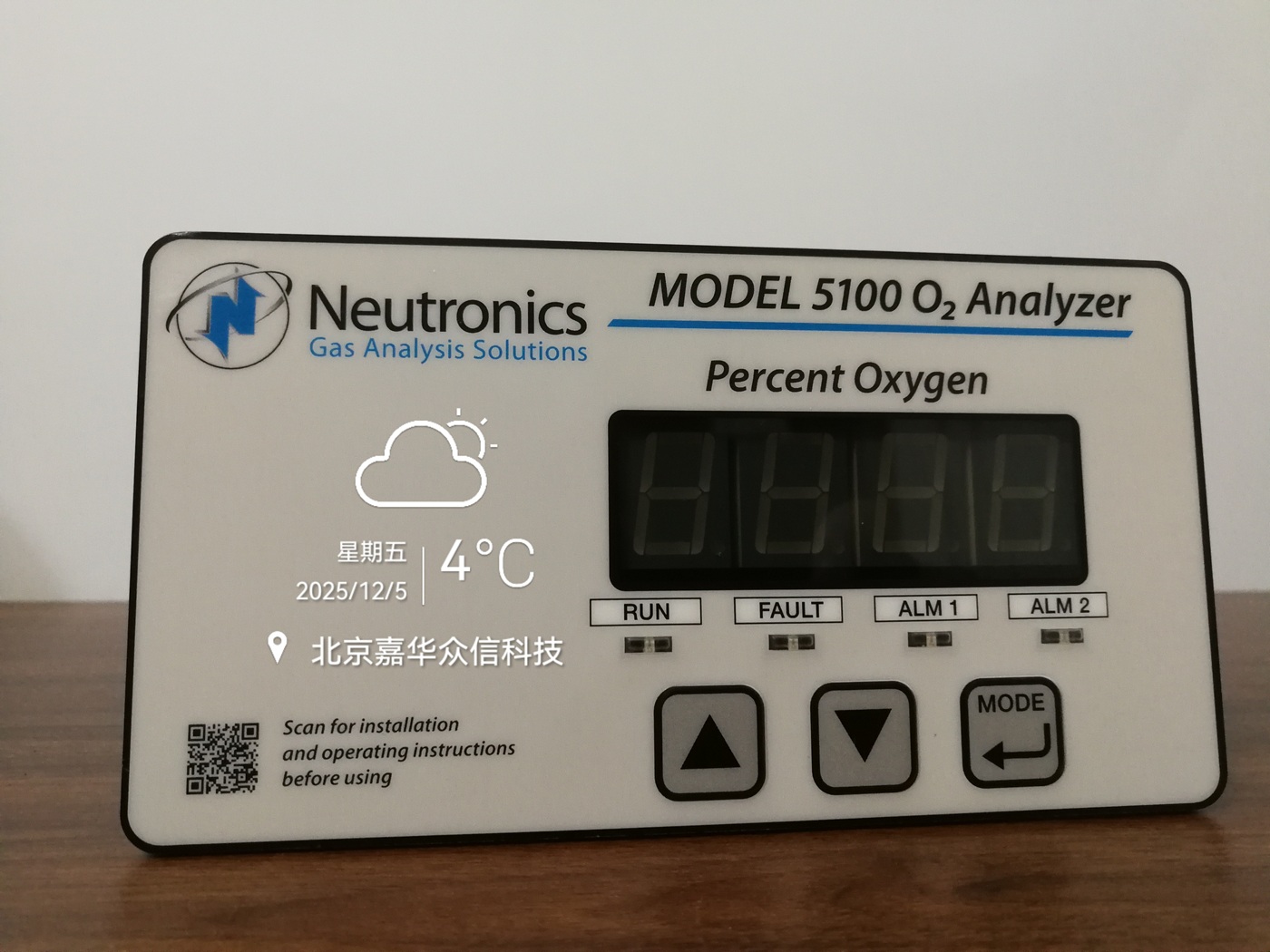

美国Neutronics MODEL 5100氧化锆氧分析仪在燃烧效率优化中的作用

在钢铁冶炼与垃圾焚烧两大工业场景中,燃烧效率波动直接影响能耗、排放与经济效益。美国Neutronics MODEL 5100氧化锆氧分析仪凭借其±2%量程的测量精度、快速响应及长达10年的传感器寿命,成为优化燃烧效率的核心“黄金标尺”,为行业能效提升与绿色转型提供重要技术支撑。

在钢铁生产重要环节,MODEL 5100通过实时监测高炉煤气氧含量,为喷煤量与风温调控提供数据依据。某钢厂高炉喷煤系统中,捕捉到煤气氧含量0.3%的波动,触发AI控制系统自动调整喷煤速率与风温,使煤粉燃烧效率提升12%,吨钢煤耗降低8kg,节约成本。在炼钢脱碳环节,MODEL 5100与智能吹氧系统联动,实时反馈熔池氧浓度,将脱碳时间缩短2分钟/炉,相当于每日多产一炉钢,直接创效。

垃圾焚烧领域,MODEL 5100在二次燃烧室与余热锅炉间构建“氧浓度-温度”闭环控制。某垃圾焚烧厂数据显示,设备通过监测烟气氧含量,动态调整二次风量,使燃烧室温度稳定在850℃以上,二噁英分解率提升至99.9%,同时余热锅炉产增加15%,年发电量增长2000万度。其IP66防护等级与抗硫抗尘设计,更确保设备在含尘量200mg/m、腐蚀性气体环境中稳定运行180天无故障。

MODEL 5100的核心ZR-200型氧化锆传感器,采用固态电解质技术,在-10℃至50℃宽温区内实现0.01%O₂的分辨率。其双腔室交叉验证设计,可消除CO、H₂等还原性气体干扰,确保测量数据真实反映燃烧状态。配合4-20mA信号输出与RS-232通讯接口,设备可无缝集成至DCS系统,实现从数据采集到执行机构的全链条自动化。

从钢铁巨炉到垃圾焚烧线,MODEL 5100正以良好的测量精度,重新定义燃烧效率优化的技术边界。其长寿命、抗干扰与智能化特性,不仅为传统工业节能降耗提供利器,更为碳中和目标下的能源转型铺就技术基石。

在线客服1号

在线客服1号